¿Qué encontrarás en este artículo?

ToggleLa cavitación hidráulica aparece con frecuencia en operaciones industriales donde hay transferencia de energía mediante líquidos. Su presencia altera la eficiencia de bombas y otros componentes, provoca ruidos y puede acelerar el desgaste en sistemas que manejan caudales variables. En instalaciones de riego, plantas de tratamiento o prensas con desplazamiento positivo, la gestión adecuada del fenómeno evita reparaciones costosas y paros no planificados.

Se usan aceite hidráulico o agua, la interacción entre la presión local, la velocidad del flujo y la geometría del impulsor determina la probabilidad de vaporización y posterior colapso de burbujas. Por eso resulta crítico comprender cómo se genera la cavitación en válvulas, motores y bombas hidráulicas, y qué medidas adoptar en el diseño y en el mantenimiento del circuito hidráulico.

Este artículo describimos cómo se produce en máquinas hidráulicas, causas frecuentes, métodos para su detección y propone acciones preventivas que incluyen selección de bombas, válvulas y servicios técnicos especializados.

¿Cómo se produce la cavitación en bombas, válvulas y motores hidráulicos?

La cavitación ocurre al caer la presión en un punto del líquido por debajo de su presión de vapor, lo que genera vaporización local. Estas burbujas, al desplazarse hacia zonas de mayor presión, colapsan parcial o totalmente, liberando energía capaz de erosionar superficies.

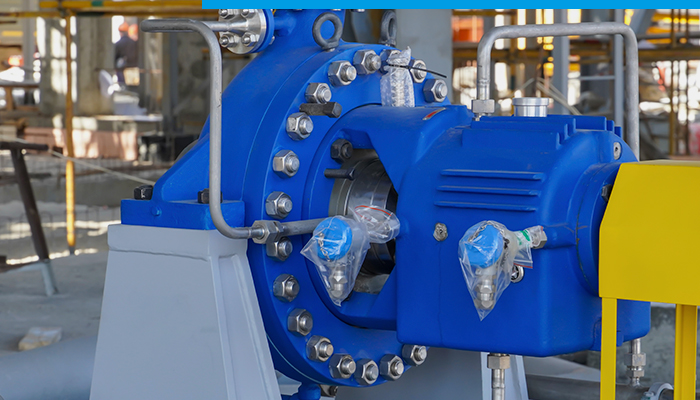

En una bomba hidráulica, el fenómeno suele iniciarse en la entrada del impulsor o en cavidades próximas al rodete, y afecta el flujo, el caudal y la eficiencia global del sistema.

En válvulas y motores hidráulicos el mecanismo es similar: variaciones rápidas de presión y cambios bruscos de velocidad provocan formación de vapor en el fluido hidráulico.

En circuitos donde hay aire disuelto o aguas residuales mezcladas con el líquido, la presencia de cavidades y aire en suspensión facilita la nucleación de burbujas. El colapso repetido genera cavitación acústica y vibraciones que aceleran el deterioro de tuberías, tanques y otros componentes.

Factores técnicos que facilitan la vaporización y el posterior colapso incluyen:

- Pérdidas de presión por estrechamientos o filtraciones en la succión.

- Altas velocidades en el impulsor que reducen la presión local.

- Temperaturas elevadas que aumentan la presión de vapor del líquido.

- Diseños con cavidades o geometrías que crean zonas de baja presión.

Causas más comunes de la cavitación hidráulica en equipos

Diseño inadecuado del sistema

Un sistema concebido sin considerar la altura de entrada y la pérdida por fricción puede forzar a una bomba a operar cerca de su límite de NPSH. La combinación de tramos largos de tuberías, codos y diámetros insuficientes reduce la succión y provoca caídas de presión local.

Además, el uso incorrecto de válvulas que generan caída súbita en el flujo o la selección de un impulsor con perfiles inadecuados favorecen la aparición del fenómeno. En máquinas hidráulicas pequeñas y grandes, el diseño debe integrar curvas de bomba y mapas de rendimiento para evitar zonas de operación donde la vaporización es probable.

Altura neta positiva de succión (NPSH) insuficiente

La falta de margen en la succión es una de las causas más repetidas. Si la bomba no cuenta con la NPSH requerida, el fluido puede entrar en ebullición local antes de alcanzar el impulsor. Esto es crítico en bombas centrífugas y en bombas hidráulicas de alto caudal, donde el rodete trabaja a altas velocidades.

Mantener nivel en tanque y evitar pérdidas en la línea de entrada son medidas esenciales para preservar la presión y reducir la probabilidad de colapso de burbujas.

Temperatura y viscosidad del fluido

La temperatura eleva la presión de vapor del líquido y favorece la vaporización. Un fluido caliente, ya sea agua o aceite hidráulico, es más susceptible a formar vapor. Asimismo, cambios en la viscosidad afectan el perfil de flujo y pueden inducir turbulencias que promueven la nucleación de cavidades.

En sistemas donde se maneja agua a altas temperaturas o aceites que se degradan, el control térmico y el mantenimiento del fluido son medidas preventivas necesarias.

Métodos para detectar la cavitación hidráulica a tiempo

- Ruidos anormales (similar a grava o golpeteo metálico)

- Vibraciones excesivas

- Caída de presión o flujo irregular

- Inspección visual de erosión o picaduras

- Aumento de temperatura en componentes específicos

- Análisis con sensores ultrasónicos o acelerómetros

- Reducción progresiva de eficiencia hidráulica

Cómo prevenir la cavitación hidráulica en un sistema hidráulico

Prevenir el fenómeno exige una estrategia integral: diseño correcto del circuito hidráulico, mantenimiento y elección adecuada de bombas y válvulas. En la selección de bombas hidráulicas conviene evaluar opciones de pistones, engranes o paletas que ofrezcan el NPSH requerido para la condición de succión disponible.

Las válvulas direccionales, de alivio y reductoras de presión deben dimensionarse para evitar caídas bruscas que generen cavidades; en sistemas donde se trabaja con cargas variables, válvulas de control de flujo y contrabalance pueden estabilizar la operación.

Para motores hidráulicos, elegir unidades con tolerancias compatibles con el fluido y planear mantenimiento reduce el riesgo de cavitación interna.

En Distribuidores Vickers, contamos con una línea completa de equipos hidráulicos de alta calidad que cumplen con los requisitos técnicos para minimizar el riesgo de cavitación en bombas, válvulas y motores. Nuestro equipo técnico puede asesorarte en la selección y dimensionamiento adecuados para tu aplicación.